基于技术细化的智能制造流程优化与创新实践研究

文章摘要:在新一轮科技革命与产业变革背景下,智能制造已成为推动制造业高质量发展的核心路径。基于技术细化的智能制造流程优化与创新实践研究,强调以精细化技术拆解为基础,通过对制造环节、工艺流程、数据体系和组织模式的系统重构,实现制造效率、质量控制与创新能力的全面提升。本文围绕技术细化在智能制造中的关键作用展开论述,从流程感知与数据基础、制造环节协同优化、技术融合驱动创新以及实践路径与管理保障四个方面进行深入分析,系统阐明技术细化如何赋能智能制造流程的持续优化与创新实践。通过理论分析与实践导向相结合,揭示智能制造从“自动化”向“智能化”“精益化”跃迁的内在逻辑,为制造企业实施智能制造升级提供具有参考价值的思路与方法。

一、流程感知与数据基础

在智能制造体系中,流程感知是实现技术细化的首要前提。通过对生产流程进行全面感知,企业能够精准掌握设备运行状态、工艺参数变化以及生产节拍情况,为后续流程优化奠定基础。这种感知并非宏观层面的粗略监控,而是通过细化到单工序、单设备的实时采集,实现对制造过程的透明化管理。

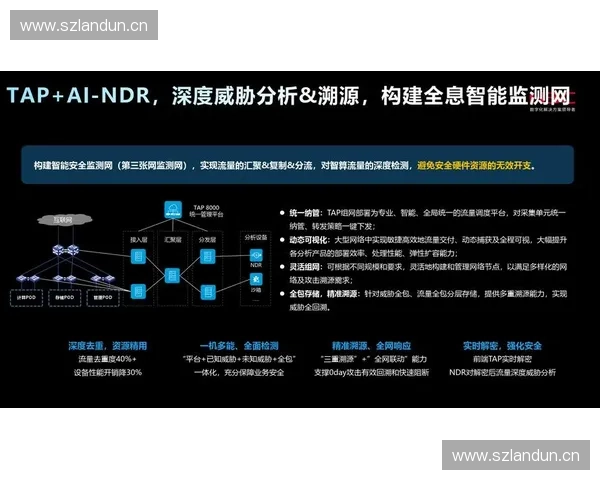

数据基础是流程感知得以发挥作用的核心支撑。依托传感器、工业物联网和边缘计算技术,制造现场的海量数据被持续采集并结构化处理。这些数据不仅包括设备数据和工艺数据,还涵盖人员操作、物料流转和环境参数等信息,为智能分析提供了多维度的数据来源。

在技术细化视角下,数据的价值体现在深度挖掘与精准应用。通过对数据进行清洗、建模和分析,企业能够识别流程中的瓶颈与异常,进而对制造流程进行针对性优化。这种以数据驱动的流程优化模式,使智能制造从经验决策转向科学决策。

此外,统一的数据标准和平台建设也是流程感知的重要保障。通过构建统一的数据架构,不同系统和设备之间的信息壁垒被逐步打破,数据得以在制造流程中顺畅流动,为整体流程优化创造良好条件。

二、制造环节协同优化

智能制造流程优化的核心在于各制造环节之间的协同。传统制造模式中,各环节往往相对独立,信息传递滞后,容易导致资源浪费和效率低下。基于技术细化的方法,通过对每一制造环节进行精细拆解,实现协同关系的重构。

在生产计划与执行层面,技术细化使计划更加贴近实际。通过将订单需求细化到具体工序和设备,生产计划能够动态调整,与现场执行保持高度一致,从而减少等待时间和库存积压。

在工艺优化方面,技术细化有助于实现工艺参数的最优配置。通过对历史数据和实时数据的综合分析,不同工序之间的参数关联得以明确,使工艺调整更具针对性和前瞻性,显著提升产品一致性与质量稳定性。

同时,物流与信息流的协同也是制造环节优化的重要内容。通过细化物料配送路径和节拍控制,制造系统能够实现物料的精准供给,避免因物料短缺或过剩对生产节奏造成干扰。

三、技术融合驱动创新

技术细化并非单一技术的应用,而是多种新一代信息技术的深度融合。人工智能、大数据、数字孪生等技术在智能制造中的应用,通过细化到具体场景和环节,推动制造流程的创新变革。

人工智能技术在流程优化中的应用,体现在对复杂问题的智能分析与预测。通过对设备故障、质量波动等问题进行模型训练,系统能够提前预警潜在风险,实现由事后处理向事前预防的转变。

数字孪生技术为制造流程创新提供了虚实融合的平台。通过构建与真实生产线高度一致的虚拟模型,企业可以在虚拟环境中对流程调整方案进行验证,降低创新试错成本,提高流程优化的成功率。

技术融合还促进了制造模式的创新。基于细化技术支撑的智能制造,使柔性化生产和个性化定制成为可能,企业能够快速响应市场变化壹号平台,提升整体竞争力。

四、实践路径与管理保障

在实际推进智能制造流程优化过程中,清晰的实践路径至关重要。企业应从自身发展阶段和业务特点出发,选择合适的技术切入点,逐步推进流程细化与系统升级,避免盲目追求全面铺开。

组织与管理机制的配套是技术细化落地的重要保障。通过建立跨部门协同机制,打破传统职能壁垒,使技术、生产和管理人员形成合力,共同推动流程优化与创新实践。

人才培养同样是不可忽视的关键因素。智能制造对复合型人才提出了更高要求,企业需要通过培训和引进相结合的方式,提升员工对新技术和新流程的理解与应用能力。

此外,持续改进机制能够确保流程优化成果的长期有效。通过建立反馈与评估体系,企业可以不断修正优化方向,使智能制造流程在实践中持续演进。

总结:

总体来看,基于技术细化的智能制造流程优化与创新实践,是推动制造业转型升级的重要路径。通过流程感知、数据支撑、环节协同和技术融合,制造系统得以实现从局部优化向整体优化的跃升,为企业创造更高的运行效率和更稳定的质量水平。

未来,随着技术不断进步和应用场景持续拓展,技术细化将在智能制造中发挥更加关键的作用。企业唯有坚持系统思维和持续创新,才能在智能制造浪潮中实现可持续发展,构建具有长期竞争优势的现代制造体系。